秋田県を代表する銘酒「高清水」の製造元・秋田酒類製造(以下、高清水)が、長年こだわってきたことのひとつに自社精米があります。

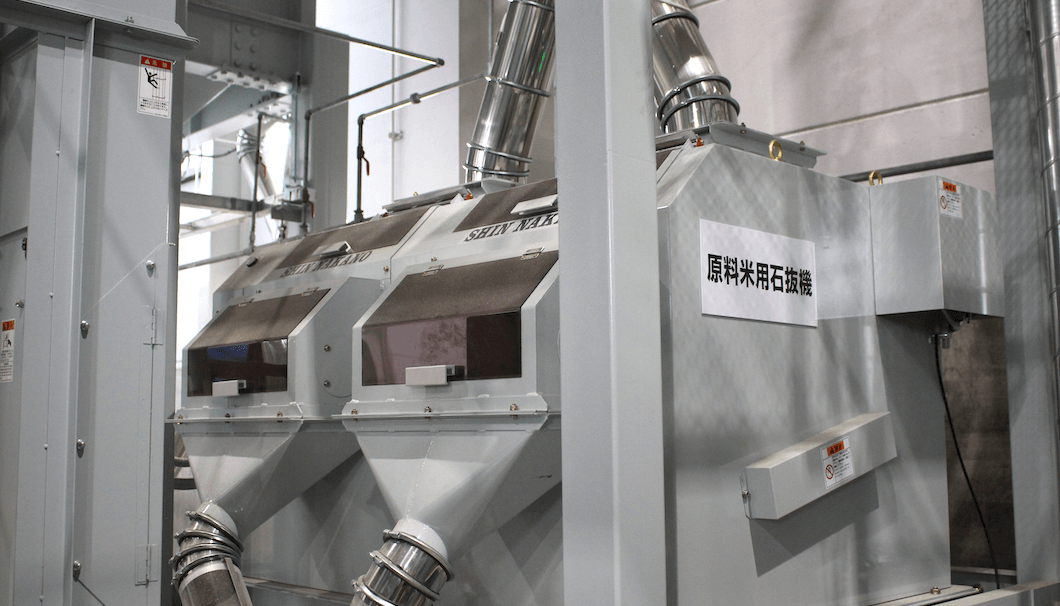

2019年、それまで約30年にわたって稼働していた「御所野(ごしょの)精米工場」を一新。最新鋭の設備を導入し、より高いレベルの精米が可能になりました。酒蔵が持つ精米工場としては、日本でもトップクラスの性能と規模を誇ります。

現在の日本酒業界では、精米は外部委託するのが一般的。高清水の体制は少数派と言えます。いったいどうして、自社精米にこだわり続けるのでしょうか。

昔から変わらない、自社精米へのこだわり

高清水が「御所野精米工場」を新設したのは1990年のこと。世間では吟醸酒ブームが起こり、クリアですっきりとした酒質を求めて、名だたる酒蔵が最新型の精米機を導入し始めたころです。

御所野精米工場

高清水にもテスト機が導入されたものの、高精白にする場合、昼夜を問わず稼働させなければなりません。周囲に住宅のある本社では、騒音問題に発展しかねないため、工業団地として整備された御所野地区へ精米部門を移転することになりました。

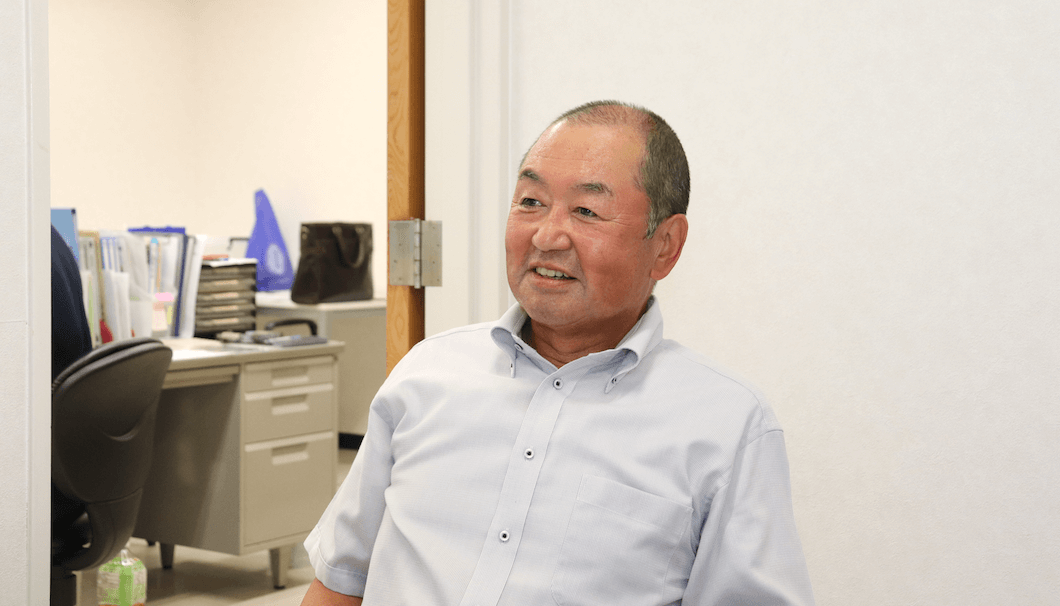

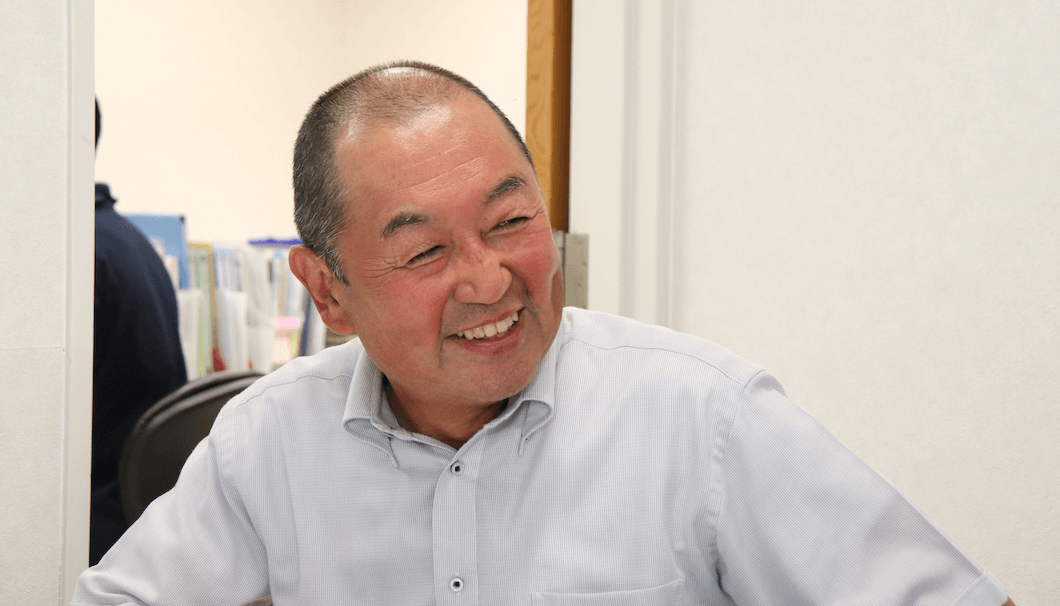

当時の様子を話していただいたのは、御所野蔵の杜氏・加藤均(かとう ひとし)さん。「御所野精米工場」の立ち上げに携わったメンバーのひとりです。

御所野蔵 杜氏・加藤均さん

「生産量に見合う量の精米をしてくれるところがなかったので、高清水では昔から自社精米をしていました。私が入社した1980年代は、酒造りの杜氏とは別に『精米杜氏』という精米のプロがいたんです。当時は糠の量を見て精米の具合を調整していました。それだけテクニックのいる仕事だったのでしょう」

そんな、人の介入が必要だった精米から一転。最新型の精米機では、精米歩合を設定すれば自動で精米が行われるため、一気に作業を効率化することができます。しかし、導入した当初はエラーが頻発するなど、思うように進めることができなかったそう。

加藤さんは、「最初のころは苦労しましたね。毎日、家に帰ったとたんに呼び戻されての繰り返し(笑)。精米は知識だけでどうにかなるほど簡単ではないのだと、身をもって感じました」と振り返ります。

そんな加藤さんの奮闘もあり、3年後には安定して稼働できるように。以来、四半世紀以上にわたり、「御所野精米工場」は高清水の酒造りを支えました。

設備の一新により表れた変化

しかし、2010年代の後半になると、徐々に工場の老朽化が目立ち始めました。修繕には莫大な設備投資が必要になります。

経営陣が頭を悩ませる中、社長である平川順一さんは「精米は酒造りにおいて重要な工程。引き続き、責任を持って自社で行う」と、強い思いで設備の一新を決断。2019年に「御所野精米工場」は新しく生まれ変わり、再び操業を開始しました。

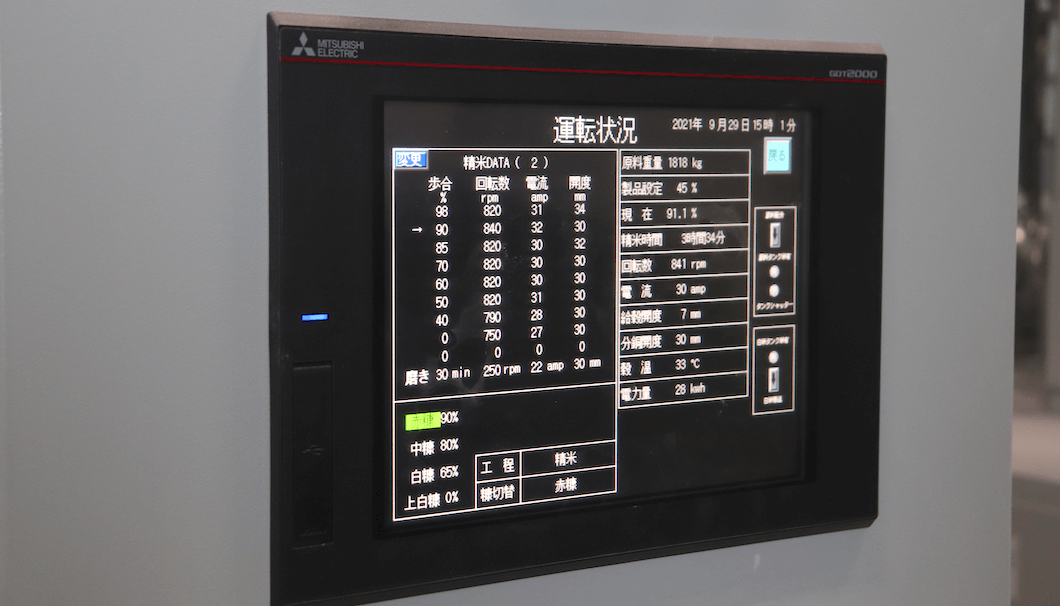

工場の中は原料処理部、精米機部、白米処理部、糠処理部の4部門に分かれており、精米機部には14基の全自動精米機が並びます。

こちらの精米機は、砥石部分に「ダイヤモンドロール」という技術を搭載し、シャープな切れ味はもちろん、摩擦熱による温度上昇も制御できるのが特徴。より高品質な精米が可能になりました。玄米30俵を60%精米する場合は約30時間、35%精米であれば約105時間で仕上がるなど、精米能力もじゅうぶんです。

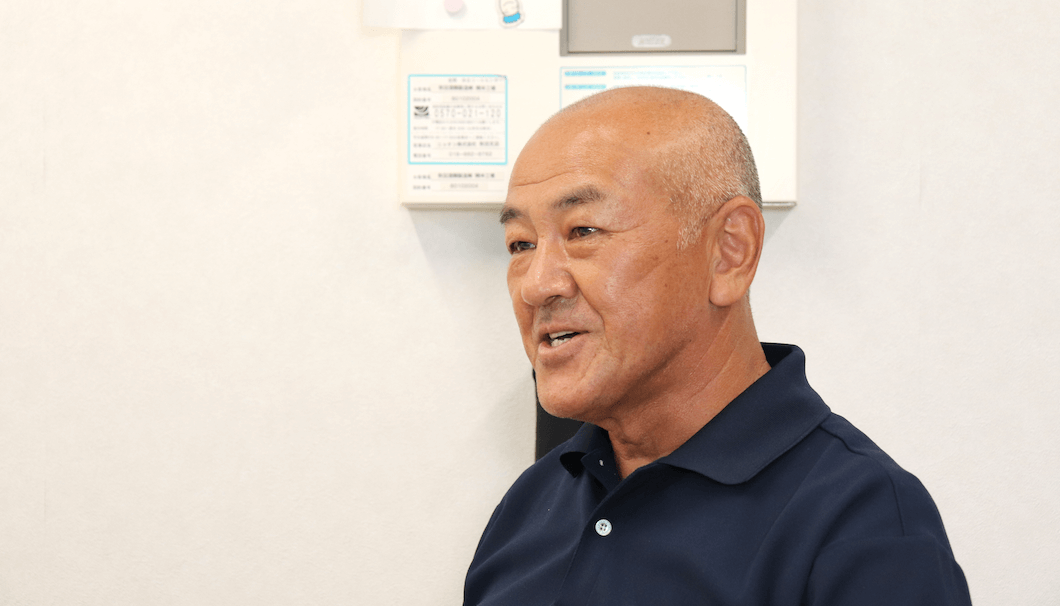

工場長・金持英一さん

工場長の金持英一(かねもち えいいち)さんは、「以前の機械よりコンパクトで、消費電力も最大40%がカットされるので省エネにもなります。ぐんと効率が上がりました」と微笑みながら話します。

また、原料処理の段階に4ヶ所、精米後には7ヶ所もの異物除去装置が取り付けられ、小石や金属片の混入を徹底的にチェック。粒の小さい米も事前に取り除き、均一な精米が可能になりました。実際にこの米で酒造りを行った加藤さんは、さらにこんな違いにも気付いたそう。

「米の割れも少なく、精米後の米に糠があまり付着しないんです。以前は精米後の米を袋から出す時に糠が舞うこともあったのですが、今はほぼありません」

異物除去装置のひとつ

同時に、洗米時の水の濁りが驚くほど少なく、使用する水量も大幅に減ったとのこと。それでは、酒質にはどんな変化があったのでしょうか。

「一新された精米工場が稼働した翌年の呑み切りの時に、みんなの意見が『明らかに良くなっている』と一致しました。特に、本社の千秋蔵で造っている『本醸造 上撰』や『精撰辛口』といった、高清水の屋台骨となる商品の味わいが大きく向上していましたね。

もやもやしていた味わいが秋晴れのようにすっきりして、米の味がはっきりとわかるようになっていたのです。今年も同様の感触があり、安定して精米ができていることが証明されました」

精米設備の一新により、酒質をさらに向上させた高清水。その結果に、「喜ばしい反面、身の引き締まる思いも感じる」と加藤さん。

「通常、酒蔵は精米に介入できないことが多い。そのせいか、精米歩合を50%で依頼した米が、実際は60%だったということもありました。しかし、私たちは自社精米した米を使えるため、よりシビアに品質と向き合うことができます。その反面、もし造ったお酒が満足できない品質だった場合、精米のせいにすることはできません。そこは自社精米の難しいところであり、良さでもありますね」

受託精米から得られた「知見」と「刺激」

高清水の精米工場が画期的なのは、最先端のシステムばかりではありません。設備を一新して以降、他社からの受託精米も始めています。現在では、16蔵の精米を請け負っています。

「当初は他社の米を精米することに懐疑的な意見もありましたが、秋田県全体の日本酒の価値を向上させるため、積極的に受け入れを行うことにしました。自社の精米より、他社の精米をしているほうが気を遣いますね」と金持さん。

「近年は酒米の精米をやめる精米業者が増えていることもあり、他社からの相談も増えました。とはいえ、手当たり次第に受けているわけではありません。条件面をすり合わせて、お互いに納得した上で進めるようにしています。値段も一律で、蔵によって変えることはしていません」(金持さん)

誠実な姿勢を貫き、信頼を積み上げていく高清水。ある時には、精米した米を見た杜氏さんから、直々に感謝の電話をもらったこともあったそう。「難しい依頼もありますが、できれば応えてあげたい」と、金持さんは思いを語ります。

一方で、他社の精米を引き受けたことで、新たな知見を得ることもできたといいます。

現在、高清水が使用している酒米は6品種ほどですが、受託精米により、これまでに扱った品種は17にも及びます。米は品種によって粒の大きさなどの特徴が異なるうえ、毎年の出来も気候などによって左右されるため、一律で同じ精米をするわけにはいきません。個々に合わせた精米を行うことで、高清水には多種多様な米の精米ノウハウが蓄積されつつあります。

「精米にも蔵のさまざまな戦略が隠されているので、とても刺激になっています。今後は新しい米に挑戦するなど、ノウハウを自社でも活用していきたいですね」(加藤さん)

受託精米をきっかけに、加藤さんの杜氏魂にも火がついたよう。「高清水だってもっとできるし、やらなければいけない」と、さっそく加藤さんは米についての相談を金持さんに持ちかけます。新たな取り組みが始まる予感です。

醸造技術の発達や多彩なアイディアにより、現在、日本酒は百花繚乱の時代を迎えています。造り手の腕が極まっていく中で、精米の質を見直す流れは必然と言えるかもしれません。平川社長も「精米設備を一新して、本当に良かったと思っている」と話すほど、その効果の高さがうかがえます。

精米にこだわることで、新たな個性を獲得した高清水。自社製品の更なる品質向上はもちろん、秋田県の日本酒を支える存在としても、今後に期待が高まります。

(取材・文:渡部あきこ/編集:SAKETIMES)